مقدمه

در طول تاریخ، صنعتگران از قالبها برای ساختن همه چیز از تسلیحات عصر برنز تا محصولات مصرفی امروزی استفاده کردهاند. در حالی که قالب های اولیه معمولاً در سنگ شکل میگرفتند، علم مدرن موادی را به وجود آورده است که کار با آنها بسیار آسانتر است، مانند سیلیکون.

امروزه، طیف وسیعی از صنایع به قالب گیری سیلیکونی متکی هستند. توسعه دهندگان محصول، مهندسان، سازندگان DIY، و حتی سرآشپزها همگی قالب های سیلیکونی را برای تولید قطعات می سازند. در این مقاله قصد داریم در ارتباط با قالب سازی و قطعه سازی و مزایای قطعات سیلیکونی صحبت کنیم.

در صورتی که به دنبال سفارش و ساخت قالب سیلیکون هستید و یا قصد تولید محصول خود را دارید با تمکو رابر تماس بگیرید.

گروه صنعتی تمکو رابر به عنوان اولین و تنها تولید کننده ی کیپد سیلیکونی رسانا در ایران مفتخر است که کلیه ی خدمات طراحی، ساخت و چاپ بر روی صفحه کلید سیلیکونی را با طراحی رایگان و در هر تیراژی که مد نظر شماست در ارزان ترین حالت ممکن ارائه می دهد.

نمونه کارهای قالب سیلیکون

مروری بر انواع قطعات و قالب های سیلیکونی

قالب های سیلیکونی از جنس فولاد می باشد که دارای استحام و دوام بسیار بالایی است. فولاد به علت شکل پذیری، استحکام تسلیم زیاد، استحکام کششی بالا و هدایت گرمایی خوب توانسته تا قالب های سیلیکونی تیم تمکو رابر را به یکی از با کیفیت ترین قالب های فولادی در ایران مبدل کند. این قالب ها در برابر سایش و زنگ زدی مقاوم است و به علت رسانایی گرمایی خوب باعث می شود تا عملیات انتقال گرما در حین کار به سرعت و سهولت صورت گیرد و تولید با حداکثر سرعت ادامه یابد.

قیمت مناسب فولاد، باعث شده تا بهای تمام شده ی این قالب های سیلیکونی بسیار مقرون به صرفه بوده و مورد توجه صنعتگران مختلف قرار بگیرد. ما در مجموعه تمکو رابر قادریم هر نوع قالب سیلیکونی که مد نظر دارید را توسط تیمی متخصص و خبره طراحی و اجرا نمایم.

چرا قالب های سیلیکونی درست می کنیم؟

سیلیکون یک انتخاب قوی برای ساخت قالب است؛ زیرا طیف متنوعی از مزایا را ارائه می دهد. شما به راحتی می توانید طرح های سفارشی مثل انواع شکلات، اشکال یخ، شیرینی و غیره را با استفاده از قالب گیری سیلیکونی ایجاد کنید. خود قالب ها نیز کاملاً بادوام هستند، بنابراین می توانید آنها را بدون ترس از شکستگی به طور مکرر استفاده کنید. آرایش غیر آلی سیلیکون – در مقایسه با لاستیک، همتای ارگانیک آن – آن را در برابر گرما و سرما، قرار گرفتن در معرض مواد شیمیایی و حتی قارچ بسیار مقاوم می کند.

برخی از مزایای قالب های سیلیکونی

انعطاف پذیری

انعطاف پذیری سیلیکون کار با آن را آسان می کند. قالبهای سیلیکونی در مقایسه با مواد سفتتر مانند پلاستیک انعطافپذیر و سبک هستند و پس از تشکیل کامل یک قطعه، جدا کردن آنها نیز آسانتر است. به لطف سطح بالای انعطاف پذیری سیلیکون، هم قالب و هم قسمت ساخته شده احتمال شکستگی یا بریدگی کمتری دارند. میتوانید از قالبهای سیلیکونی سفارشی برای شکل دادن به همه چیز، از اجزای مهندسی پیچیده گرفته تا تکههای یخ یا شیرینیهایی با تم تعطیلات استفاده کنید.

ثبات

سیلیکون در دمای 65- تا 400 درجه سانتیگراد در قالب سازی و قطعه سازی در پارک علم و فناوری پردیس مقاومت می کند. علاوه بر این، بسته به فرمولاسیون، می تواند 700٪ کشیدگی داشته باشد. بسیار پایدار در طیف وسیعی از شرایط، میتوانید قالبهای سیلیکونی را در فر قرار دهید، آنها را فریز کنید و در حین برداشتن آنها را بکشید.

دوام

در بیشتر موارد، از قالب سیلیکونی ریزش های زیادی خواهید داشت. با این حال، توجه به این نکته مهم است که طول عمر قالب ها می تواند بسیار متفاوت باشد. هرچه بیشتر ریخته گری کنید و طرح شما پیچیده تر یا دقیق تر باشد، ممکن است در قالب سازی و قطعه سازی در پارک علم و فناوری پردیس قالب سریع تر تخریب شود. برای به حداکثر رساندن عمر قالب های سیلیکونی خود، آن ها را با آب و صابون ملایم تمیز کنید، کاملا خشک کنید و بدون انباشتگی آن ها را صاف نگه دارید.

مروری بر انواع قطعات و قالب های سیلیکونی

این قالب ها، مقاومت بالایی در برابر حرارت و سرما داشته، دارای قابلیت رنگ پذیری و دارای خواص الکتریکی و مکانیکی مناسب هستند. این نوع قالب های سیلیکونی در صنایعی مانند ماشین سازی، الکتریکی، مهندسی، ساخت و ساز و صنعت ریخته گری کاربرد دارد.

موارد استفاده ی این نوع از قالب ها:

- ساخت قالب های ریخته گری

- ساخت قالب های سرامیکی و واشر سازی

- قالب چاپ گرم و طلاکوب

- تولید قالب برای قطعات آلیاژی و جواهرات مانند طلا، نقره و …

- امکان بهره گیری در صنایع متعدد از جمله صنایع غذایی، پزشکی و صنایع دارویی

چرا قالب سازی سیلیکونی دارای طرفداران بسیاری است؟

معمولا در هر دهه به طبع پیشرفت تکنولوژی و نیازهای مردم مواد اولیه مورد استفاده در صنایع تغییر می کند. یک دهه از کاغذ بیشتر استفاده می شود و دهه دیگر از چوب و فلز و پلاستیک. این روزها نیز استفاده از سیلیکون برای قالب سازی در حال افزایش و توجه ها به آن جلب شده است.

به دلیل همین کاربرد زیاد است که مراکز قالب سازی و قطعه سازی سیلیکون دائما در حال به روز نگه داشتن متدها در این حوزه هستند. از جمله اصلی ترین دلایل استفاده از قالب سازی سیلیکونی می توان به موارد زیر اشاره داشت:

- ضد زنگ بودن

- ایده آل برای استانداردهای پزشکی و غذایی

- عدم ایجاد آلرژی

- مقاومت حرارتی بالا

- ترکیبات سازگار با صنایع حساس

- دارای ویژگی انعطاف پذیری و دوام بالا

- دارای تنوع رنگ و مقاومت

- قابل ترکیب با سایر مواد

فرایند کلی ساخت قالب سیلیکون به چه صورت است؟

ابتدا باید به درک این مسئله رسید که تکنولوژی ریخته گری سیلیکونی 180 درجه با تکنولوژی های قالب سازی و ریخته گری پیشین متفاوت است. لاستیک های سیلیکونی پلیمرهای مصنوعی با ستون فقرات Si-O متناوب هستند. مولکول های آن با افزودن یک کاتالیزور، مانند سیلیکون های کاتالیزور، پیوند برقرار می کنند. سپس، دو بخش در یک نسبت از پیش تعیین شده مخلوط می شوند و تشکیل یک ترکیب آماده را می دهند.

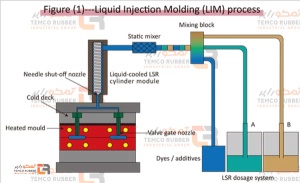

ابتدا رزین ترموپلاستیک در بشکه گرم می شود و به یک قالب سرد تزریق می شود. به طور معمول، ریخته گری سیلیکون نیاز به لاستیک مایع دارد تا خنک شود (5 تا 25 درجه سانتیگراد). سپس آن به یک قالب گرم (170 تا 210 درجه سانتیگراد) تزریق می شود.

طراحی و ساخت یک قالب سیلیکون از ترموپلاستیک نیز متفاوت است. به عنوان مثال، تحمل، تخلیه، تخلیه بخشی و نصب یک سیستم خلاء از جمله تفاوت های آن هستند. اگر چه طراحی ابزار متفاوت است، بهینه سازی متغیرهای پردازش مانند دما، فشار و زمان در قالب گیری ترموپلاستیک و ریخته گری سیلیکون ضروری است.

حال با توجه به فرایندی که توضیح داده شد، یکی از چالش های طراحی قالب، سیستم ریخته گری دو طرفه یا عرشه سرد است. این سیستم اجازه می دهد تا توزیع مساوی مواد به هر حفره در همان فشار هیدرولیک و مشخصات درجه حرارت سازگار انجام شود. عرشه سرد طوری طراحی شده است که بتوانید آن را با دیفرانسیل درجه حرارت از صفحات قالب گرم و حفره های داخل قالب به صفحات خنک شده در عرشه سرد جایگزین کنید.

رویاهایی که با قالب سیلیکون به حقیقت می پیوندد

دنیای طراحی و قالب سازی در همه بخش ها دچار تغییر شده است. نیاز به استفاده از قالب هایی که دارای ظرافت باشند و طول عمر مناسبی نیز داشته باشند در بسیاری از کسب و کارها احساس می شد. با ورود پلیمر به دنیای قالب سازی و بوجود آمدن قالب سیلیکون شکل بسیاری از قالب ها تغییر پیدا کرد.

مهمترین مشخصات و ویژگی هایی که یک قالب سیلیکونی را از دیگر قالب ها جدا می کند قابل انعطاف بودن آن ها می باشد. همچنین این قالب ها تحمل دمایی بالایی تا حدود 260 درجه سانتیگراد دارند. از قالب سیلیکون در بسیاری از کارهای هنری و حتی آشپزی استفاده می شود. از نمونه های صنعتی آن برای طراحی و تولید قطعات خاص برخی از تجهیزات استفاده می کنند.

همانطور که اشاره نمودیم نحوه ساخت قالب سیلیکون به کاربرد دقیق آن بستگی خواهد داشت. بسیاری از قطعات سیلیکونی به صورت صنعتی تولید میشوند که از میان آن ها میتوان به لوازم مورد نیاز در صنعت خودروسازی و صنایع پزشکی اشاره نمود.

اما علاوه بر این، قطعات سیلیکونی در تولید لوازم هنری نیز کاربرد دارند و ممکن است برخی از افراد فقط به یک نمونه از آن نیاز داشته باشند، که در بازار موجود نباشد و در خانه به تولید آن ها بپردازند؛ مانند برخی از قالب های مجسمه سازی و قالب های ساخت رزین.

سیلیکون را به راحتی می توان در یخچال و فریزر، اجاق و مایکروویو قرار داد. تنوع بالای قالب سیلیکون باعث شده است برای تولید انواع قطعه مورد استفاده قرار بگیرد.

آیا حرارت به قالب های سیلیکونی آسیب می رساند؟

قالب های سیلیکونی به راحتی می توانند انواع تغییرات دمایی را تحمل کنند. این قالب ها برای استفاده در شرایط دمایی متفاوت و تولید بسیاری از قطعات صنعتی استفاده می شوند. مدت زمانی که می توانیم از یک قالب سیلیکون استفاده کنیم بستگی به شرایط تهیه و نوع کاربری آن متفاوت است. مقاومت بالای حرارتی این ترکیبات باعث می شود تا در شرایط متفاوت به راحتی قابل استفاده باشند و در حرارت ذوب نشوند.

کاربردهای گسترده قالب سیلیکونی

- استفاده برای ساخت زیورآلات

- استفاده در شمع سازی

- تولید قالب های صنعتی

- تولید مجسمه های پلی استر

- تهیه و تولید انواع دسر

- تهیه محصولات زیبایی

- تست بتن در آزمایشگاه

- تولید صابون

نکته : کاربری قالب سیلیکون بر اساس شفافیت آن تعیین می شود. برای مثال قالب های شفاف سیلیکونی برای کارهایی که نیاز به ظرافت دارد استفاده می شود. در تولید جواهرات رزینی از قالب های شفاف استفاده می شود. اما نمونه های کدرتر قالب برای تست بتن در آزمایشگاه استفاده می شود.

دسته بندی قالب های سیلیکونی و انواع آن

روش هایی که در تهیه و ساخت این نمونه از قالب ها استفاده می شود آنها را در سه دسته بندی متفاوت قرار داده است.

قالب سیلیکون هوا پخت

انعطاف پذیری و مقاومت این قالبها در مقابل حرارت و خاصیت کشسانی بالای این قالبها در صنعت به شکل فراوانی استفاده شود.

ساخت قالب محصولاتی که از جنس سنگ گچ، بتن و رزین هستند.

امکان استفاده برای ساخت قالبهایی که نیاز به واکس دارند

قالبهای مناسب ساخت زیر کفش

امکان استفاده برای قالبهایی که در ساخت قرنیز، نرده ، سقف و راه پله و فواره استفاده دارند.

قالبهای HTV

این نمونه از قالب سیلیکون به نمونه های گرما پخت نیز معروف هستند.به دلیل مقاومت بالایی که در مقابل حرارت وسرما دارند در تولیدات صنعتی از آنها استفاده می شود.

تهیه وساخت قالبهای ریخته گری

استفاده در ساخت قالبهای سرامیک سازی و واشر سازی

امکان استفاده در صنایع غذایی و پزشکی و دارویی

سیلیکون های مایع

این نمونه از قالب سیلیکون برای تولید محصولات خاص مورد استفاده قرار می گیرد. از ویژگی های آنها می توانیم به پایداری زیاد و مقاومت بالای آن در برابر حرارت اشاره کنیم. این نمونه از قالبها در ساخت محصولات بهداشتی مانند سر شیشه شیر نوزادان و ساخت محصولات آشپزخانه و مهمتر از همه مولاژ پزشکی استفاده می شود.

تجهیزات لازم برای تولید قطعات سیلیکونی

برای انجام فرآیند های قالب گیری قطعات سیلیکونی اجزای مکانیکی متعددی باید در محل قرار داشته باشند. وجود یک سیستم یک پارچه و قوی باعث می شود تا فرآیند تولید قطعات به صورت یک پارچه و با دقت و کارایی بیشتری انجام شود. از جمله اجزای یک ماشین قالب گیری عبارتند از:

تزریق کننده ها: دستگاه تزریق با ایجاد کردن فشار بر روی سیلیکون های مایع باعث می شود تا تزریق ماده در داخل بخش پمپاژ بهبود یابد. میزان فشار وارده برای تزریق نیز می تواند متناسب با نظر اپراتور های مربوطه تنظیم گردد.

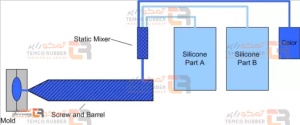

اندازه گیری: واحد اندازه گیری مایع های اولیه کاتالیزور و سیلیکون پایه را پمپ می نماید و سپس هر دو مایع را با نسبت های ثابت و به صورت همزمان آزاد می نماید.

استوانه ی تامین: از این استوانه به منظور مخلوط کردن مواد با یکدیگر استفاده می کنند. این استوانه به سیستم پمپاژ اصلی متصل می باشد.

مخلوط کن: مخلوط کن و یا همزن پس از خروج مواد از واحد اندازه گیری آن ها را با یکدیگر مخلوط می نمایند و پس از مخلوط شدن با استفاده از فشار، مواد را به داخل قالب هایی که از قبل تعیین شده است؛ انتقال می دهند.

نازل: برای این که مخلوط راحت تر در داخل قالب قرار گیرد. از یک نازل استفاده می شود این نازل دارای شیر قطع و وصل بوده که مانع از ایجاد نشتی و یا زیادتر پر شدن قالب می شود.

گیره ی قلاب: این گیره در تمام مدت قالب گیری قالب را گرفته و پس از اتمام فرآیند از قالب جدا می شود.

از مزایای ماده سیلیکون میتوان به موارد زیر اشاره نمود

مواد افزودنی سیاه کربن می توانند باعث افزایش بیشتر هدایت الکتریکی سیلیکون شوند

در دماهای پایین انعطاف پذیر هستند ، در دماهای بالاتر سفت می شوند

واکنش شیمیایی پایین

می تواند به روش های مختلفی ترکیب شود

پرکننده ها می توانند مقاومت کششی در حدود 1500 PSA و مقاومت در برابر پارگی تا 200 پوند را بهبود بخشند.

مقاوم در برابر شعله البته با برخی مواد افزودنی

اگر به محصولی لاستیکی نیاز دارید که بتواند محیطهای دشوار را تحمل کند ، لاستیک سیلیکونی می تواند انتخاب عالی برای برنامه های شما باشد.

ساخت قالب سیلیکون

ساخت قالب سیلیکون امروزه بسیار مورد توجه قرار گرفته است چرا که سیلیکون نوعی لاستیک پرکاربرد است که در صنایع مختلفی همچون خودروسازی، الکتریکی، تهیه مطبوع و غیره استفاده میشود به همین جهت تولیدکنندگان صنایع همواره برای رفع مشکل تولید قطعات سیلیکونی به یک قالب سیلیکونی با کیفیت احتیاج دارند تا در خط تولید خود از آن بهره ببرند.

ما در گروه صنعتی تمکو رابر با سالها تجربه در زمینه ساخت قالب سیلیکونی توانایی آن را داریم تا نیاز شما را در طراحی و ساخت قالب مورد نیاز برای قطعات سیلیکونی را برطرف سازیم. شما میتوانید با ما تماس بگیرید و از خدمات مشاوره تمکو رابر بهره ببرید.

برای ساخت قالب سیلیکون ابتدا باید مواد سیلیکونی را بشناسیم چرا که انواع مختلفی دارند و هر کدام از انها به یک روشی ساخته می شوند بنابراین با توجه به انتخاب نوع سیلیکون، فرایند ساخت قالب سیلیکون نیز متفاوت است.

انتخاب ماده سیلیکونی

ماده سیلیکونی نوع آر-تی-وی RTV :

این مواد دارای حالتی روان برای قالبگیری هستند و قابلیت همترازی خودکار با سطوح در ساخت قالب سیلیکون را دارند. نقطه شروع مشترک نمونههای اولیه هستند. معمولاً مواد RTV شرایط مطلوب پردازش حرارتی برای کار در دماهای پایین را دارند که عایقکردن الکترونیک در مراحل اولیه را ممکن میکند.

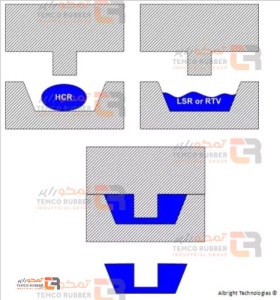

ماده سیلیکونی نوع اچ-سی-آر HCR:

این نوع از مواد سیلیکونی مانند خاک رس یا صمغ، ویسکوزیتهی بالایی دارند و بهطورکلی، حتی در مرحله نمونهسازی هم به فشار زیاد و کنترل ویژه برای قالبگیری نیاز دارند. برخی از این مواد ویژگیهای به خصوصی دارند که بهسختی در مواد دیگر یافت میشود.

ماده سیلیکونی نوع ال-اس-آر LSR :

این سیلیکونها دارای قابلیتهای فرآوری گستردهای ازجمله فشردهسازی و قالبگیری تزریقی هستند. اکثر خواص متوسط برای بسیاری از کاربردها را دارند و معمولاً قابلیت تغییر میزان در فرآیندهای تولید با حجم بالا را دارند. ویسکوزیتهی آنها بین عسل و ملاس سرد است.

سیلیکون و چاپ سه بعدی

یکی دیگر از مراحلی که در روند ساخت قالب سیلیکون می تواند کمک زیادی به طراح کند چاپ سه بعدی است و برای قالبگیری سیلیکون میتوان از قالبهای چاپ سهبعدی استفاده کرد. این قالبها روشی سریع برای ساخت قطعاتی باکیفیت پایین جهت ایدههای مدلسازی در ساخت قالب سیلیکون هستند. البته باید اشاره کرد که قطعات سیلیکونی بدست امده از چاپ سه بعدی پلیسهی زیاد و مقاومت کمی دارند و ویژگیهای ظاهری آنها ضعیف است.

طراحی قطعات سیلیکونی در مقیاس صنعتی

همواره طراحی قطعه سیلیکونی یکی از مراحل مهم در ساخت قالب سیلیکون محسوب میشود که باید در طراحی آن نکات بسیار مهمی را رعایت کرد تا در نهایت به یک قالب سیلیکونی با کیفیت برسیم. برای تولید موفق یک محصول باید از فرآیند قالبگیری و شکلدهی آن آگاهی داشت. پیشنهاد میکنیم برای پاسخ به سؤالات پیرامون عملی بودن طرحها، با مدیران فنی مهندسی ما مشورت کنید.

مراحل ساخت قالب سیلیکون

الف: تحقیق و توسعه

الف1: تحقیق و توسعه، جایی که روشهای نمونهسازی اولیه برای ساخت محصول جدید استفاده میشود و مباحث و پرسشهای بسیاری به همراه دارد. گاهی نیز این محصولات با رسیدن به نقطهای که قبلاً فناوری آن بهدستآمده، کارکرد بیارزشی خواهند داشت.

الف2: طراحیهای کامل و سنجیده، جایی که طرح، مواد، نیازها و فرآیندها با آگاهی کامل پایهگذاری شدهاند. همانطور که قبلاً اشاره شد، مباحث بسیاری در پی دارند.

ب: انتخاب مواد سیلیکونی

سهولت در فرآوری، خصوصیات فیزیکی و کوچک کردن محصولات پزشکی معمولاً بیشترین تأثیر را دارند. ما اکثر مواد سیلیکونی را بنا بر سفارش قالب میزنیم و ظرفیت زیادی برای تحویل پروژههای فوری داریم.

ب1: در مقایسه با سطوح تجاری مشابه، مواد سیلیکونی قابل کاشت برای کوتاهمدت یا بلندمدت، درجات محدودتری دارند. سیلیکونها نسبت به اکثر مواد، سازگاری زیستی بهتری دارند اما درجات آن متفاوت است.

ب2: قالبگیری مواد سیلیکونی که درجه سختی (دورومتر) آنها بسیار کم یا بسیار زیاد است، چالش بیشتری به همراه دارد. معمولاً ایجاد لبههای بزرگ در سیلیکونهایی که دورومتر کمتری (همراه باقابلیت افزایش طول بیشتر) دارند، آسانتر است.

ب3: سیلیکون نوری رفتار فرآیندی متفاوتی نسبت به سایر سیلیکونهای متداول دارد. بعضی از آنها مقاومت پارگی ضعیف و قابلیت افزایش طول کمی دارند و معمولاً بیشتر از سایرین مستعد حباب زدن هستند.

ج: ابعاد قطعهی سیلیکونی

ابعاد بر هزینه و زمان تحویل تأثیر میگذارد. این شامل سایر ویژگیها ازجمله سوراخها، لبهها و غیره میشود.

ج1: لبهها – این قسمتها قطعه را در قالب قفل میکنند یا از کنده شدن قطعه جلوگیری میکنند. ممکن است بعضی قسمتهای کوچکتر که مواد نرمتری دارند به خاطر خم شدن یا افزایش طول زیاد، بهراحتی کنده شوند درحالیکه در سایر موارد جدا کردن قطعه از قالب پیچیدگی بیشتری دارد.

ج2: ضخامت دیوارهی قطعهی سیلیکونی – در اکثر محصولات هر جا کیفیت بیشتر است، ضخامت هم بیشتر است. دیوارههای خیلی نازک، مثلاً زیر یکصدم اینچ (۰/۲۵ میلیمتر) هنگام در دست گرفتن راحتتر پاره میشوند.

قطعات خیلی ضخیم مانند آنهایی که بیش از نیم اینچ (۱۲/۷ میلیمتر) ضخامت دارند، به خاطر زمان پخت و فرآوری طولانیتر در زمان قالبگیری، مستلزم چرخههای طولانیتری هستند.

ج3: قطعکن (Shut off) روی قطعات سیلیکونی – قطعکن روی محل بسته شدن قالب یا در محل قالبگیری بیشازحد متمرکز است. جایی که ابزار با کمک لایهی زیرین از ایجاد پلیسه جلوگیری و جایگیری و شکل گرفتن مواد را کنترل میکند.

قطعکنها از ایجاد پلیسه جلوگیری میکنند.

ج4: سوراخهای عمیق به سوزنهای بلندتری روی قالب نیاز دارند که احتمال کج شدن آنها بهخصوص در سیلیکونهایی که ویسکوزیتهی بیشتری دارند، وجود دارد. نسبت طول به قطر حداکثر ۱۰ به ۱ برای بیشتر کاربردها مناسب است. نسبتهای بیشتر نیز امکانپذیر هستند، اما باید بهدقت بررسی شوند.

د: پلیسه

پلیسههای سیلیکونی لایهی نازکی از مواد هستند که روی خط انفصال و در محلی که قالب دو قسمت میشود، ایجاد میشوند.

در مقایسه با پلیسه سازی ۰/۰۰۴ اینچی TPE روی لبههای خارجی و سوراخها، پلیسهی حاصل از سیلیکون ۰/۰۰۰۱ اینچ است. این به خاطر ویسکوزیته ی پایین مواد و فشار ایجادشده در طول پخت و فرآوری است که باعث میشود مواد سیلیکونی تحت فشار به کوچکترین فضاها هم سرازیر شوند.

با طراحی مناسب و ابزارسازی و فرآوری بهتر، میتوان پلیسه را به حداقل رساند. در بسیاری از پروژهها که الزامات محدودی دارند میتوان به روش دستی یا پلیسهگیری برودتی، پلیسهها را جدا کرد.

ه: تلورانس

معمولاً در نمونههای اولیه، تلورانس ابعاد قطعات سیلیکونی بیشازحد تعیینشده است که این نکته باید بهدقت در نظر گرفته شود. برای اکثر پروژهها تلورانس RMA A3 نقطه شروع خوبی است. تنوع ذاتی در مواد و فرآیندها باعث ایجاد واریانس طبیعی در ابعاد نهایی میشود. سیلیکونها انبساط حرارتی نسبتاً بالایی دارند.

منبسط شدن سیلیکون طی حرارت دیدن و پخته شدن باعث میشود که قطعه پس از سرد شدن و جدا شدن از قالب منقبض شود و اصطلاحاً دچار آبرفتگی شود. میزان انقباض بسته به ابعاد، نوع فرآیند و نیز جنس و مقدار مواد بین ۱/۵-۴ و ۷-۱۰ درصد متغیر است.

میتوان حین نمونهسازی سریع و اصلاحات طراحیشدهی ابزارسازی در جهت ساخت قطعاتی محکمتر با توجه به محدودیتهای مواد، این میزان را تعیین کرد.

و: پرداخت کاری

سطح نهایی قطعات سیلیکونی از قالب نهایی تبعیت میکند. مرحلهی نهایی معمولاً از بین بردن علائم برش باقیمانده از ماشینکاری قالب است.

و۱: سند بلاست کردن برای پوششی مات یا پولیشکاری اضافی جهت صاف و براق شدن محصول، هزینههای نمونهسازی را بهشدت افزایش میدهد. برای تحویل سریع، طیف گستردهای از پوششهای داخلی را ارائه کردهایم.

و۲: ممکن است پرداختکاری روی سطح، جدا کردن قطعه از قالب را آسان کند یا حتی مانع از آن شود. قالبهای بسیار صیقلی باعث بیشتر چسبیدن قطعه به قالب میشود درحالیکه سند بلاست جدا کردن قطعات از قالب را آسان میکند.

ز: قطعات سیلیکونی پزشکی

قالبگیری سیلیکونهای پزشکی نیاز به قابلیت ردیابی و قابلیت اطمینان دارد. ما الزامات کیفی ISO13485 را برای تمامی فرآیندهایمان از نقطهی آغاز تا پایان اعمال کردهایم.

ز۱: بسیاری از پروژههای قالبسازی از روش قالببندی اتاق تمیز بهره میبرند که خطر آلودگی را کاهش میدهد. این امر بهویژه برای مصارف پزشکی و نوری حائز اهمیت است.

ح: میکرو سیلیکون

نمونهسازی سریع از قطعات میکرو سیلیکون یا قسمتهای کوچک قطعات بزرگتر، نیاز به فرآیند تخصصی دارد. تعریف «میکرو» در صنایع گوناگون متفاوت است؛ اما معمولاً برای ساخت آنها نیاز به استفاده از میکروسکوپ هست تا بتوان جزییات اجزا یا قطعه را بهخوبی دید و روی آن کار کرد. این موارد برای نمونهسازی نیاز به ابزاری باتحمل بالا دارند و معمولاً هزینهی کار روی آنها بیشتر است. ما توانایی ساخت قسمتهایی تا اندازهی ۰/۰۰۵ اینچ (۰/۱۲۵ میلیمتر) را داریم.

سیلیکونهای نوری شفاف به دو قسمت نیاز دارند.

ح۱: مادهی شفاف. در اکثر مواد دیوارههای نازک شفاف به نظر میرسند؛ اما برای داشتن شفافیتی در حد شیشه، به موادی با درجهی نوری (اپتیکال) نیاز دارید.

ح۲: قسمت دوم ابزاری بسیار صیقلی است؛ چراکه سطح خشن باعث ایجاد پرش نوری میشود و مانع از شفافیت محصول قالبگیری شده میشود

ط: سیلیکون دو بار تزریق (Silicone Overmolding)

فرآیند تزریق سیلیکون داخل مادهی اصلی یا سطوح دیگر از قبیل فلزات، پلاستیک یا سیلیکون است.

این سیلیکون حین تماس مستقیم با بستر زیرین، فرم موردنظر را میگیرد. سیلیکون مایع معمولاً به فلز، ترموپلاستیک و سیلیکون پیوند دادهمیشود. برای سیلیکون دو بار تزریق از پیوندهای مکانیکی یا شیمیایی یا ترکیبی از هردو بهره گرفته میشود.

پیوند سیلیکون مکانیکی به این صورت است که لایهی زیرین بهصورت فیزیکی و ایجاد فرورفتگیها و بستهایی روی آن ساخته میشود، سپس سیلیکون مایع روی سطح و سوراخهای زیره را میپوشاند. ازآنجاکه پیوند شیمیایی سیلیکون به سیلیکون در سطح مولکولی انجام میشود، محکمتر و مطمئنتر از پیوند مکانیکی است. پیوند شیمیایی حاصل، سیلیکون پختهشده را به مواد لایهی زیرین جوش میدهد. در مرحلهی مدلسازی معمولاً با سازگار کردن مواد شروع میشود.

ط۱: ممکن است قابلیت پیوند خوردن به سطح زیرین نیاز به آزمایش داشته باشد.

ط۲: کنترل مناسب پلیسه و ابزار برای تلورانس ابعادی قطعهای که دو بار تزریق میشود بسیار مهم است.

قالبگیری سیلیکون

چند روش مختلف برای قالبگیری قطعات سیلیکونی وجود دارد که هر یک مزایا و معایب خود را دارند. روشهای اصلی مورد استفاده در ساخت قالب سیلیکون عبارتند از قالبگیری فشاری، قالبگیری با تزریق سیلیکون مایع و قالبگیری اکستروژن یا دمشی سیلیکونی.

قالبگیری تزریقی سیلیکون

روش تزریق با LSR که در آن از سیلیکون مایع با هاردنر یا سخت کننده مخصوص آن به کمک دستگاه های تزریق سیلیکون مایع تولید میگردد و قطعات تولید شده از این روش بدون پلیسه و با کیفیت بالاتری نسبت به مابقی روش های تولید میباشد و همچنین میتوان از این روش به دلیل بهداشتی تر بودن پروسه تولید در تولید قطعات پزشکی یا خوراکی استفاده نمود.

قالبگیری با تزریق سیلیکون مایع یا LIM، یک روش قالبگیری تزریقی مرسوم برای لاستیک سیلیکونی مایع (LSR) است که در ساخت قالب سیلیکون از این روش استفاده می شود. در حالی که در قالبگیری تزریقی معمولی به طور متداول از لاستیک با انسجام بالا (HCR) استفاده میشود، که به نام گام استاک نیز معروف است، در LIM لاستیک سیلیکونی مایع با لزجت زیاد به کار میرود.

LSR از دو بخش تشکیل شده است؛ بخش الف و بخش ب. هر دو بخش مایع هستند، اما فقط یکی از بخشها حاوی کاتالیست پلاتینیوم است. LSR به طور طبیعی نیمهشفاف است و معمولاً درون بستههایی به شکل سطل یا استوانه، با وزنهای lbs 80 و lbs 800، قرار دارد. LIM یک سیستم حلقه بسته است، یعنی سیلیکون خام همانند هر مادهی دیگری مانند رنگدانه ای که اضافه میشود، آببندی شده است.

بخش الف و بخش ب به یک دستگاه توزیع متصل هستند که مواد را آببندی کرده و با کمک فشار مواد را از مخزن اصلی به دستگاه پمپ میکند. رنگدانهای که برای رنگ کردن سیلیکون استفاده میشود، رنگدانهای بر پایهی سیلیکون است که آن نیز به دستگاه توزیع متصل میباشد.

مواد و رنگدانه، درون بشکهای که با آب خنککاری میشود و از کاتالیز شدن مواد جلوگیری میکند تزریق میشوند. سپس، مواد درون یک قالب داغ تزریق میشوند؛ اما راهباره و گلوگاه، به علت پائینتر بودن لزجت نسبت به گام استاک معمولاً کوچکتر هستند.

لاستیک سیلیکونی مایع، به خاطر سیستم عملآوری پلاتینیوم، با سرعت بسیار بیشتری در مقایسه با گام استاک عمل میآید. این امر، اغلب امکان کاهش قیمت قطعات را، نسبت به روش متداول قالبگیری فشاری فراهم مینماید. همچنین، عملآوری سریع، LIM را به یک انتخاب مطلوب برای تولید در حجم بالا تبدیل میکند.

این فرایند میتواند مشکلاتی را برای تولید در حجم کم ایجاد کند، چراکه نیاز به تصفیهی مواد منسجم دارد و سبب افزایش هزینهی نهایی تولید میشود.

مزایا: از طریق آن میتوان قطعاتی با درجه تولید مختلف تولید کرد و بسیار تکرارپذیر است. معمولاً فرآیند سریعتری دارد که باعث کاهش قیمت قطعه در تیراژهای بالاتر میشود. معمولاً بسیار مقیاسپذیر است.

معایب: اغلب به زمان بیشتری برای آمادهسازی و ساخت ابزار نیاز دارد و درنتیجه فرآیند آن هزینهی اولیه بیشتری دارد.

قالبهای فولادی تزریق سیلیکون در مقایسه با قالبهای آلومینیوم

در ساخت قالب سیلیکون فولاد با صرف هزینه و زمان بیشتر، استحکام و دوام بالاتری ارائه میدهد. بهطورکلی طول عمر ابزار و تعداد قطعات بیشتر است. به دلیل هزینه و زمان بیشتر، در نمونهسازی بهندرت از فولاد برای ساخت قطعات آزمایشی استفاده میشود. همچنین فولاد باعث کندی در تغییرات مکرر میشود.

آلومینیوم قیمت کمتر و سرعت بیشتری در تولید دارد. بسیاری از ابزارها ممکن است بسته بر ابعاد، ساختار خط قطعهسازی، فرآیند و مواد اولیه تا هزاران قطعه یا بیشتر بهخوبی کار کنند.

قالبگیری تزریقی سیلیکونی به عنوان یک فرآیند گرماسخت در نظر گرفته میشود که طی آن، سیلیکون مایع قرار گرفته درون قالب حرارت داده میشود تا شکل قالب را به خود بگیرد. این روش از ساخت قالب سیلیکونی در طول یک چرخهی نسبتاً کوتاه انجام میشود و کاملاً خودکار است.

قطعات سیلیکونی ساخته شده به این روش کاملاً با محیط زیست سازگاری دارند و امکان استرلیزه کردن آنها وجود دارد. از دیگر ویژگیهای این روش میتوان به دوام بالا و پایداری قطعات سیلیکونی تولید شده اشاره کرد. با این وجود، در روش قالبگیری تزریقی سیلیکونی تنها میتوان از سیلیکون مایع استفاده کرد که موجب ایجاد محدودیت در روند ساخت میشود.

از سوی دیگر، ساخت قالب سیلیکونی به روش تزریقی نسبت به روش قالبگیری فشاری، هزینه بیشتری دارد چراکه شکلدهی معمولاً در این روش پیچیدهتر است. به همین دلیل است که از این روش تنها برای کاربردهای درمانی، الکترونیکی، وسایل نقلیه و غیره استفاده میشود.

به محض تکمیل شدن ابزار قالبگیری تزریقی شما، نمونههای مهندسی را برای شما تهیه خواهیم کرد. پس از پذیرفته شدن نمونههای مهندسی، زمان آغاز فرایند قالبگیری با تزریق سیلیکون مایع فرا میرسد.

تمکورابر اینجاست تا شما را از زمان ساخت نمونهی اولیه تا تولید طرحهای قطعات سیلیکونی با قالبگیری در تعداد زیاد راهنمایی کند.

ما در تمام مسیر، همچنان که کار شما از طراحی اولیه قطعات تا نمونهی اولیهی نهایی و سپس تولید به روش قالب تزریق سیلیکون مایع پیش میرود، با شما همراه خواهیم بود.

قالب تزریق سیلیکونی مایع یک فرایند گرماسخت است. در این فرایند در عین حال، که قالب حرارت میبیند تا مواد سیلیکونی به شکل قطعات عمل بیایند، سیستم دریافت مواد خنککاری میشود. فرایند قالبگیری به روش قالب تزریق سیلیکون مایع، تا حد زیادی خودکار شده و زمان چرخه ی آن کوتاه است تا قیمت قطعه ی سیلیکونی ایجاد شده کاهش یابد. قطعات قالبگیری شده با قالب تزریق سیلیکون مایع، الاستیک هستند و مقاومت شیمیایی، الکتریکی و حرارتی بالایی دارند. ضمناً، این قطعات سازگار با محیط زیست هستند و میتوان آنها را استرلیزه کرد.

گروه صنعتی تمکورابر خوشوقت است که ارائه دهندهی روشهای قالبگیری تزریقی (لاستیک سیلیکونی مایع) میباشد. ما ابزار قالبگیری تزریقی را در داخل تولید میکنیم تا همچنان که مراحل طراحی را پیش میبرید، در اسرع وقت نمونههای اولیهی سیلیکونی و قطعات تولید شده در حجم کم، برای شما آماده باشد.

به محض اینکه مواد سیلیکونی در بشکه قرار گرفتند، مقداری از مخلوط سیلیکونی خنک شده، به سمت قالب تزریق سیلیکون پیش میرود. این کار در شرایطی که نازل کاملاً روی قالب تزریق سیلیکون آببندی شده است انجام میگیرد. شیر قطع نازل باز میشود و مقدار مشخصی از سیلیکون مایع خنک شده به درون قالب گرم شده (F 275 تا F 390) تزریق میگردد. سپس، شیر قطع نازل باز شده و بشکه از قالب عقب کشیده میشود؛ در همین هنگام، پیچ شروع به آماده کردن مقدار مشخص دیگری از سیلیکون مایع خنک شده میکند.

پس از اینکه سیلیکون درون قالبِ گرم شده ی تزریق سیلیکون جوش داده شد، گیره باز میشود و قطعات با دست یا به صورت خودکار خارج میگردند. دفعات چرخه برای قطعات قالبگیری شده به روش قالب تزریق سیلیکون مایع، مشابه با قطعاتی است که با روش گرمانرم تولید میشوند.

همینطور که فرایند قالبگیری به روش قالب تزریق سیلیکون به انتهای خود نزدیک میشود، دستگاه پرس قالبگیری با تزریق سیلیکون مایع باید آمادهی ورود مواد جدید برای یک طرح قطعهی متفاوت گردد.

درست نیست که سیستم را با ورود مواد سیلیکونی جدید تمیز کنیم؛ چراکه در این صورت قطعات جدید حاوی مقادیری از سیلیکون باقی مانده از آخرین قطعهی تولید شدهی قبلی خواهند بود. بنابراین، همهی اجزا باید پاکسازی شوند؛ این کار، بسته به اینکه از چه دستگاه پرسی برای قالبگیری تزریقی استفاده میشود، ممکن است یک روز طول بکشد.

دستگاه قالبگیری به روش قالب تزریق سیلیکون مایع دقیقاً شبیه به دستگاههای قالب تزریقی گرمانرم است. در هر دو نوع پرس، قطعات اصلی، بخش گیره و قسمت تزریق یکسان هستند.

بخش گیرهی دستگاه قالبگیری تزریق سیلیکون مایع، در دستگاههای گرمانرم و لاستیک سیلیکونی مایع دقیقاً مشابه است. دستگاههای قالبگیری تزریق سیلیکونی معمولاً دارای یک شناور پرس هیدرولیکی هستند و ممکن است ضامن هیدرولیکی داشته باشند.

بر خلاف قالبگیری قطعات گرمانرم که برای انجام آن از مقادیر بالای فشار استفاده میشود، در قالبگیری به روش قالب تزریق سیلیکون مایع مقدار فشار در حدود PSI 800 است. هدف از کاربرد گیره، مهار کردن نیروی انبساطی مواد سیلیکونی، با بسته نگه داشتن قالب در زمان عمل آمدن سیلیکون است.

واحد تزریق سیلیکون مایع دستگاه توسط یک بشکه و نازل خنک شونده با آب خنککاری میگردد تا از به عمل آمدن سیلیکون مایع جلوگیری شود. واحدهای تزریق گرمانرم دقیقاً برعکس هستند؛ آنها به بشکه و نازل برای گرمایش تا دمای F300 یا بالاتر نیاز دارند تا حرکت مواد درون آنها متوقف نشود.

واحدهای قالبگیری تزریق مایع نیز با مقادیر پائین تر فشار (کمتر از PSI1000) کار میکنند و این درحالی است که واحدهای گرمانرم مرتبط با آنها در فشارهای معادل با دهها هزار PSI فعال هستند.

سیلیکون مایع معمولاً به مقدار 5 گالون سطلی یا 55 گالون استوانهای تهیه میشود. در اینجا، دو بخش A و B وجود دارد. رنگدانهها به شکل ذرات پراکنده وارد میشوند و به طور معمول 1 تا 3 درصد وزن مخلوط سیلیکونی را خود اختصاص میدهند. واحد مقداردهی سیلیکون، یک بخش از سیلیکون A و یک بخش از سیلیکون B را از طریق شلنگهای جداگانه به سمت مخلوطکن استاتیک پمپ میکند.

علاوه بر این، رنگ نیز از طریق شلنگ دیگری به مخلوطکن استاتیک پمپ میشود. سپس، اجزاء مخلوط شده از مسیر یک شیر قطع، به گلوگاه بشکهی قالب تزریق سیلیکون مایع خورانده میشوند.

شما عزیزان میتوانید با مراجعه به قسمت نمونه کارها بیشتر با ما آشنا شوید. همچنین میتوانید برای حمایت از تولید ملی ما را در اینستاگرام و آپارات دنبال کنید.

مزایای قالبگیری تزریقی در قالب تزریق سیلیکون

عدم نیاز به شکلدهی اولیه

در روش قالبگیری به روش قالب تزریق سیلیکون مایع نیازی به شکلدهی اولیه نیست. شکل اولیه، یک پیکرهی اولیه از محصول نهایی است که در زمان قالبگیری فشاری، درون هر حفره جانمایی میشود. برای آماده کردن این شکلهای اولیه باید مقدار مادهی بیشتری مصرف شود تا مطمئن شویم تمام حفره پر از ماده شده است. مقدار اضافی مادهی مصرف شده، بین دو صفحهی قالب پرس میشود و باعث ایجاد پلیسه در اطراف همهی حفرهها میگردد.

به حداقل رسیدن اتلاف مواد در صورت استفاده از قالبگیری تزریقی

مواد فقط زمانی هدر میروند که درون آبریز و سیستم راهگاه، به سمت قطعه پیش میروند. با به کارگیری سیستم راهگاه سرد میتوان از این هدرروی ماده جلوگیری کرد. در سیستم راهگاه سرد، سیلیکون درون راهگاه و آبریز، سرد باقی میماند تا از به عمل آمدن آن جلوگیری شود. این سیستمها معمولاً فقط برای سفارشهای تعداد بالا، که اتلاف ماده تأثیر قابل توجهی بر هزینههای آنها دارد به کار میروند.

مقاومت بالا

از آنجایی که لاستیک سیلیکون مایع مقاومت بالایی در برابر آب، ازون و آب و هوا دارد، قالبگیری به روش قالب تزریق سیلیکون با این نوع مواد خواص مقاومتی بسیار خوبی را ایجاد میکند.

پایداری

قالبهای تزریق سیلیکون مایع با تنظیم فشاری کم، پایدار هستند؛ قابلیت تحمل محدودهی دمایی وسیعی (از 65- تا 200 درجهی سانتیگراد) را دارند و میتوان آنها را به هر رنگی از طیف رنگها درآورد.

حداقل آلودگی

فرایند سیستم-بستهی در قالب تزریق سیلیکون امکان آلودگی مواد خام را، به دلیل حذف شرایط در معرض محیط بودن، به حداقل میرساند. این فرایند، ضمن اینکه بازده را حداکثر میکند، منجر به کمترین اتلاف و هدرروی مواد میشود.

با اینکه بسیاری از قطعات سیلیکونی بدون رنگ هستند، اما اکثر مشتریان تمایل به استفاده از رنگهای مشخص دارند تا شناسایی و بررسی قطعات در زمان مونتاژ راحتتر باشد. همچنین، از سیلیکونهای رنگی برای ایجاد یک «ظاهر» خاص در تمام بخشهای محصول نهایی استفاده میشود. اضافه کردن رنگدانه معمولاً خواص لاستیک سیلیکون مایع را تغییر نمیدهد و به این ترتیب، فرایند به خوبی انجام میشود.

همانطور که در بالا گفته شد فرایند قالبگیری در قالب تزریق سیلیکون مایع یک فرایند چند مرحلهای است. به این صورت که در ابتدا لاستیک سیلیکون مایع در دو بشکه آماده میشود. که لزجت سیلیکونها، امکان پمپ شدن آنها را با استفاده از یک پمپ اندازهگیری و از طریق شلنگ فراهم میکند. همچنین، پمپ میتواند مقدار مشخصی از رنگدانهی ماده را شلیک کند؛ وقتی این رنگدانه با سیلیکون ترکیب میشود، رنگ مشخصی به سیلیکون میدهد.

سپس، مواد با هم مخلوط میشوند و یک مادهی همگن حاصل میشود که تمام قسمتهای آن از انسجام بالایی برخوردار است. وقتی مواد هر دو بشکه با هم مخلوط میشوند، فرایند ولکانیزه کردن آغاز میگردد. سپس، مواد به داخل یک بشکه کشیده شده و آمادهی تزریق میگردند. قالبهای استفاده شده برای قالبگیری به روش قالب تزریق سیلیکون مایع، تا دماهای تقریبی بین 250 تا 300 درجه، حرارت داده میشوند.

سیلیکون از طریق سیستم راهگاه و آبریز به درون قالب داغ تزریق میشود. اگر طراحی این سیستم درست انجام شده باشد، باید لاستیک سیلیکون مایع را به طور یکسان درون حفرههای قالب توزیع کند. کل این فرایند، یک سیستم «حلقه- بسته» است؛ یعنی از زمانی که مواد درون دستگاه بارگذاری میشوند تا هنگامی که مواد درون قالب تزریق میگردند، هیچ آلودگی به آنها راه ندارد و کارها بدون دخالت دست انجام میشود.

قالبگیری به روش قالب تزریق سیلیکون مزایایی در مقایسه با روشهای دیگر که اساساً روشهای قالبگیری فشاری هستند دارد. این مزایا عبارتند از:

کاهش زمان چرخه

چرخهی تولید قطعات در قالب تزریق سیلیکون معمولاً و به طور تقریبی 30 ثانیه تا 2 دقیقه طول میکشد. این زمان، در مقایسه با زمان مورد نیاز برای قالبگیری به روش قالب فشاری، خروجی تولید را تا حد زیادی افزایش میدهد.

شکلدهی بدون پلیسه

در قالب تزریق سیلیکون مایع، سیلیکون بعد از بسته شدن قالب، تزریق میشود و به دلیل استفاده از حلقههای پلیسه، مسیرهای خروج و یک سیستم راهگاه با طراحی خوب، شکلدهی پلیسهای را روی قطعات باقی نمیگذارد. این عامل سبب کاهش زمان مورد نیاز برای زدودن پلیسهها و پیراستن قطعه میشود.

معایب قالبگیری به روش قالب تزریق سیلیکون

به منظور اجتناب از این شرایط، برای برآورده کردن مشخصههای هوافضایی سازندگان از گریدهای قالبگیری شدهی فشاری استفاده میکنند. معمولاً، مشتریانی که قطعات لاستیک سیلیکون مایع را میخرند نیازی به مقاومت حرارتی یا مقاومت نسبت به روغن ندارند تا این مشخصهها برآورده شود.

هزینه

شکلدهی، در اغلب موارد، تا حدی پیچیده است و به همین علت، هزینههای بالایی دارد. پیچیدگی قالبگیری و انجام کار، باعث طولانیتر شدن زمان کار نیز میشود.

فناوری قالب تزریق سیلیکون، بدون در نظر گرفتن معایب آن، برای استفاده در طیف وسیعی از کاربردها مانند کاربردهای درمانی، الکترونیکی، وسائل نقلیه و موارد دیگر سازگار و مقرون به صرفه است. برای پرس و جو دربارهی ساخت قالب تزریق سیلیکون برای تولید قطعات و واشرهای سیلیکونی، به نمونه کارهای ما مراجعه کنید یا با مهندسین متخصص ما تماس بگیرید و مطمئن باشید که از طریق مشاوره میتوانید با ما در ارتباط باشید.

محدودیت مواد

مواد قابل استفاده در این قالبگیری به لاستیک سیلیکون مایع محدود میشود. اگرچه امکان تغییر مشخصههای لاستیک سیلیکون مایع وجود دارد، اما سازندگان معمولاً از همین ماده استفاده میکنند.

عدم برآوردهسازی مشخصههای هوافضایی

اگر برآوردهسازی مشخصههای هوافضایی را در نظر بگیریم، لاستیک سیلیکون مایع قابل قبول نیست. در مشخصههای هوافضایی، الزام بر استفاده از مواد پر کننده و مواد افزودنی وجود دارد؛ اما این مواد را نمیتوان به لاستیک سیلیکون مایع در قالب تزریق سیلیکون اضافه کرد (زیرا باعث افزایش لزجت میشوند که به معنای کاهش سیالیت است) و به همین علت، استفاده از مواد قالبگیری فشاری مرجح است.

گام های مهم در قالبگیری به روش قالب تزریق سیلیکون مایع

1- سیلیکون عمل نیامده از دو بشکه خارج میشود. یک بشکه حاوی به عمل آورندهها و بشکهی دیگر حاوی یک تسریع کننده است. این دو ماده با نسبت یک به یک، توسط یک مخلوطکن خارجی، ترکیب و آمیخته میشوند و در همین زمان، رنگ مورد نظر نیز به آنها اضافه میشود.

2- دستگاه قالبگیری تزریقی برای انجام هر کاری برنامهریزی و اختصاصی میشود. تنظیمات تزریق مطابق با اندازهی مناسب تزریق برنامهریزی میگردد. پیستونها و صفحهی ثابت که همتراز شده و قالب را بستهاند، دارای تنظیماتی برای دما، فشار و زمان چرخه هستند که مطابق با شرایط تنظیم شدهاند.

در صورتی که نیاز به ساخت قالب دارید میتوانید تنها با شماره تلفن های 6-77261105-021 تماس حاصل نمایید تا از مشاوره رایگان برای طراحی و ساخت قالب و یا تولید محصول خود بهره مند گردید .

3- به محض تکمیل تنظیمات، قالب تا دمای مناسب (معمولاً بین 300 تا 350 درجهی فارنهایت) حرارت داده میشود و نیروی گیره بر آن اعمال میگردد. قالب بسته شده و سپس پیچ به سمت جلو پیچانده میشود تا نیروی وارد شده مواد را درون قالب و حفرههای موجود جمع کند.

4- گرما و فشار به مواد لاستیک سیلیکونی اعمال میشود تا مواد عمل بیایند و به حالت جامد برسند. به محض اینکه زمان چرخه تکمیل شود، قالب باز شده و کارگر (یا یک فرایند خودکار) قطعهی لاستیکی را به همراه پلیسهها برمیدارد. در ادامه، قالب مجدداً بسته شده و همان فرایند تکرار میگردد.

5- قطعات در مسیر فرایند تولید پیش میروند تا فرایند پس قالبگیری روی آنها انجام شود؛ این فرایند شامل جداسازی پلیسهها، عملآوری نهایی، بررسی خودکار و بستهبندی است.

فرآیند قالبگیری تزریقی شامل تزریق سریع مقدار دقیق و درست از ماده سیلیکون از یک لوله یا سیلندر به داخل قالب حرارت داده شده است. پرس تزریقی، قالب حرارت داده شده را میبندد و به منظور بسته نگه داشتن قالب در طول تزریق و پخت، فشاری بر روی آن اعمال میکند. سپس، لاستیک از طریق نازل به درون قالب تزریق میشود.

لاستیک سیلیکونی از طریق سیستم راهگاه و گلویی تزریق درون قالب حرکت میکند و در نهایت، از طریق دروازه وارد حفرهها میشود. سپس، سیلیکون حفرهها را پر میکند تا لاستیک قطعهی مدنظر شکل بگیرد. قالبگیری تزریقی با مزایای اقتصادی بسیار زیادی همراه است از جمله سیکل قالبگیری کوتاه، هزینهی پایین هر واحد تلرانس ابعاد بالا در غیاب فلاش و تلفات کم. در هر دو روش قالب گیری سیلیکونی، امکان ترکیب فلزات یا پلاستیکها وجود دارد.

قالبگیری فشاری سیلیکونی

سادهترین روش، قالبگیری فشاری است که برای قطعات کوچکتر ایدهآل است. این فرآیند با انتخاب ماده شروع میشود، درجه مناسب باید به دقت انتخاب شود یا به صورت سفارشی فرموله گردد. این درجه، مشخصات پردازش ویژگیهای فیزیکی و تاییدیههای صنعتی مورد نیاز برای آن کاربرد را فراهم میسازد.

پس از مخلوط کردن، ترکیب لاستیک سیلیکونی به قطعاتی با اندازه و وزن مناسب برش داده میشود. به این فرآیند، بلنکزنی یا پولکزنی گفته میشود. سپس، بلنکها مستقیماً بر روی هر یک ازحفرههای ابزار قرار داده میشوند و فرآیند قالب گیری سیلیکونی آغاز میگردد. قطعات تکمیل شده به صورت دستی برداشته میشوند و ماده یا فلاش اضافی را نیز دور میریزند.

قالبگیری فشاری برای حجم بزرگ ممکن است نامناسب باشد و روش قالبگیری تزریقی اغلب ترجیح داده میشود. با این روش، پرس کنترل شده با کامپیوتر به صورت خودکار اعمال و مقدار دقیقی از ماده به درون قالب تزریق میشود. به این ترتیب، فرآیند ساخت سریعتر انجام میشود.

قالبگیری فشاری سیلیکونی یکی از رایجترین روشهای ساخت قالب سیلیکونی است. در این روش، سیلیکون پخته نشده بین دو نیمهی قالبی که از قبل حرارت داده شده است، قرار میگیرد. قالب در اثر اعمال فشار بر دستگاه قالبگیری ولکانایزر بسته میشود. سیلیکون داخل قالب در اثر حرارت به شکل قالب درمیآید.

قطعهی سیلیکونی پس از خنک شدن از درون قالب بیرون آورده میشود. قالبگیری فشاری سیلیکونی شامل مراحل مختلفی از قبیل مخلوط و آسیاب کردن، برش/بلنکینگ، قرار دادن ماده سیلیکونی در داخل قالب، ساخت قالب ولکانیزه سیلیکونی، خارج کردن قطعه از درون قالب و پرداخت سطح یا پلیسهگیری است.

استفاده از روش ساخت قالب سیلیکونی فشاری معمولاً بیشتر برای قطعات کوچکتر استفاده میشود.

لاستیک سیلیکونی به کار رفته، با اضافه کردن پودر به سیلیکون، پیشکاتالیز میشود. این کار باعث میشود سیلیکون به محض قرار گرفتن در معرض گرما عمل بیاید. برای اضافه کردن رنگدانه به سیلیکون، سیلیکون باید با استفاده از آسیاب دو غلتکی مخلوط شود. این یک فرایند کاری فشرده است که امکان آلوده شدن سیلیکون در طول آن وجود دارد.

پس از پیشکاتالیز شدن ماده و اضافه شدن رنگدانه به آن، وزن آن اندازهگیری شده و در اغلب موارد، طبق پیکربندی و ابعاد تقریبی قطعهی مورد نظر، شکل داده میشود. بعد، مستقیماً درون حفرهی قالب قرار میگیرد. سپس، لاستیک در بین صفحات بالایی و پائینی فشرده میشود. این صفحات حرارت داده میشوند تا سیلیکون ذوب شده و به هم جوش بخورد (عمل بیاید).

مزایا: معمولاً در تولید قطعات بسیار سریع است. با این روش میتوان قطعاتی با ابعاد دقیق و با مواد و پوشش مناسب تولید کرد. به خاطر انعطافپذیری در استفاده از دست، هزینهی ابزار کاری آن کمتر از روش تزریقی است.

معایب: روند کندتری دارد و بر اساس نوع و ابعاد مواد، نسبت به روش تزریقی فرآیند متغیری دارد. در برخی ابعاد ممکن است پلیسهی واضحتری بهجا بگذارد. بسته به الزامات ممکن است اندازهگیری در بعضی پروژهها دشوارتر باشد.

مراحل:

انتخاب مواد خام سیلیکونی

فرآیند ساخت قالب فشاری سیلیکونی با انتخاب مواد خام اولیهی سیلیکونی آغاز میشود. مواد لاستیکی سیلیکونی برای استفاده در کاربردهای مخنلف فرموله شدهاند. از این رو، به گزینههای مختلفی تقسیمبندی میشوند. بر اساس نیازهای کاربردی/ساختار محصول و الزامات تایید، مناسبترین مواد اولیه انتخاب خواهد شد.

مخلوط و آسیاب کردن مواد سیلیکونی

مواد خام سیلیکونی قبل از قالبگیری فشاری مخلوط، خرد و آسیاب میشوند. رنگدانهها (پیگمنت رنگی)، عاملهای ولکانش و غیره به مواد خام سیلیکونی اضافه شده و توسط غلطکهایی به طور کامل خرد و آسیاب میشوند. مخلوط شدن به کار کامل یک الزام برای پخت سیلیکون در فرآیند ساخت قالب است.

برش/بلنکینگ

پس از مخلوظ شدن، ترکیب لاستیک سیلیکونی با دستگاه برش به ضخامت و عرض خاصی برش داده میشود. سپس، بر اساس وزن محصول به قطعاتی با اندازه و وزن مناسب برش داده میشود.

قرار دادن ماده سیلیکونی داخل قالب

قطعات برش داده شده با دقت در دو طرف قالب ابزار قرار داده میشوند تا اطمینان حاصل شود که ماده سیلیکونی به اندازهی کافی در قالب پر شده باشد. سپس، فرآیند ساخت قالب ولکانیزه آغاز میشود.

ساخت قالب ولکانیزه سیلیکونی

ماده سیلیکونی تحت حرارت و فشار بالای دستگاه قالبگیری ولکانایزر به طور کامل پخته خواهد شود و سپس به خوبی شکل میگیرد.

خارج کردن از قالب

اجزای سیلیکونی شکلدهی شده همراه با مواد اضافی که آنها را فلاش مینامیم، به صورت دستی از دورن قالب خارج میشوند.

پرداخت سطح یا پلیسهگیری

فلاش سیلیکونی، یک فلاپ نازک از مواد در خط جداساز دو نیمهی قالب است. به دلیل ویسکوزیتهی کم مواد سیلیکونی و فشار زیاد قالب در هنگام حرارتدهی و برش، مادهی سیلیکونی تحت فشار به هر فضایی درون قالب سرازیر میشود.

در فرآیند ساخت قالب ولکانیزه، با طراحی مناسب و ابزار بهتر و وزن دقیق مواد میتواند مقدار فلاش را به حداقل رساند. در اکثر موارد فلاش به صورتی دستی جدا میشود، هرچند در برخی موارد میتوان دی فلاشینگ سیروژنیک را بکار برد.

قالب فشاری سیلیکون از ابتدای صنعت تولید لاستیک، جهت قالبگیری قطعات لاستیکی به کار میرفته است. این روش یکی از قدیمیترین روشهای قالبگیری لاستیک است که هنوز هم از آن استفاده میشود.

گروه صنعتی تمکو رابر شرکتی فعال در زمینهی قالبگیری فشاری در کشور است که از این روش برای تولید قطعات لاستیکی و سیلیکونی استفاده میکند. بهرهگیری از این روش یک راه مؤثر جهت تولید نمونههای اولیهی سیلیکونی و تولید قطعات در مقیاس پایین، برای مشتریان فراهم میآورد.

فرآیند قالبگیری فشاری در قیاس با قالبگیری تزریقی، انتقالی و اکستروژن بسیار ساده است. تمکو رابر با بهرهگیری از ماشینکاری CNC و صیقل دستی، ابزار قالبگیری فشاری مورد نیاز را میسازد.

زمانی که ابزار برای کارهای مهندسی آماده شود، هر صفحهی قالبگیری با سیلیکون مایع پر میشود. در اکثر اوقات قطعات ساده تنها به قالبگیری دو صفحهای، که شامل حفره و هسته میشود، نیاز دارند. پس از بارگذاری مواد، صفحات قالب میان دو صفحهی پرس مخصوص قالبگیری فشاری، قرار میگیرند. سپس پرس در فشار تعیین شدهای محکم بسته میشود تا قطعاتی باکیفیت تولید شوند.

گرما و فشار برای مدت زمانی مشخص به قالب اعمال میشود که منجر به گسترش سیلیکون مایع در حفره و هستهی قالب میشود. سپس فشار پرس قطع و قالب برداشته میشود. در نهایت صفحات قالب با استفاده از ابزار دستی از یکدیگر جدا و قطعهی سیلیکونی برداشته میشود. به این ترتیب یک چرخهی قالبگیری فشاری عادی برای قطعهی سادهی سیلیکونی کامل میگردد.

تمکو رابر هم در اتالق کنترل شده و هم در سالن تولید خود، دارای طیف وسیعی از پرسهای قالبگیری فشاری با اندازههای مختلف است. بدین ترتیب توانایی ما در تولید قطعات کوچک تا بزرگ و قالب های تک حفره و همچنین قطعات چند حفرهای، تضمین میشود. در صورت نیاز، به راحتی میتوانیم تجهیزات و فضای قالبگیری را متناسب با نیاز مشتری تغییر دهیم.

ابزار قالب فشاری سیلیکون

تمکو رابر برای تولید قالبهای فشاری خود معمولاً از فولاد درجه 2312 استفاده میکند. علت اصلی این کار، قابلیت ماشینکاری و صیقلکاری سریع است؛ همچنین نرخ انتقال حرارت بالاتری دارد که در فرآیند قالبگیری دارای اهمیت است.

بدین ترتیب قادر خواهیم بود تا ابزار قالبگیریای با ظرفیت 200000 ضرب در مدت 15 روز کاری، مهیا کنیم. مدت زمان معمول در قالبگیری فشاری 15 روز کاری است، اما اگر شما نمونههای خود را فوری نیاز دارید، میتوانیم در مدت 10 روز کاری این کار را انجام دهیم.

همچنین برای ساخت قطعات شما، تمکو رابر ابزار قالبگیری تزریق مایع سیلیکون را نیز فراهم میکند. ابزار قالبگیری تزریق سیلیکونی تنها زمانی ضروری است که حجم تولیدات به اندازه کافی بالا باشد که استفاده از آن توجیه شود و همچنین هزینهی تمام شدهی پایینتری نیز مد نظر باشد.

اگر سالانه چندین هزار قطعه یا بیشتر نیاز دارید، قالبگیری تزریقی بهتر از قالبگیری فشاری خواهد بود. جهت کسب اطلاعات بیشتر در مورد خدمات ما حول قالبگیری تزریقی سیلیکون مایع، با ما تماس بگیرید.

طراحی قالب فشاری

در اغلب اوقات به لطف درصد کشیدگی بالای سیلیکون مایع، قطعات ساده، حتی قطعات دارای برشهای اندک و خفیف، میتوانند از قالبهای فشاری دو صفحهای قالبزدایی شوند. قطعات دارای هندسهی پیچیده معمولاً به قالب فشاری جدا-گیر (pick-apart) نیاز دارند که ممکن است از سه تا هشت بخش متفاوت یا بیشتر تشکیل شده باشد.

صفحات و هستهها با هم نصب میشود تا بتوانند سیلیکون مایع را شکل دهند و قطعه قالبگیری شود. این عمل ممکن است باعث طولانی شدن زمان قالبزدایی در مقایسه با قالبگیری تزریقی شود (که در آن از سیستم پران برای جدا سازی قطعه استفاده میگردد). در قالب جدا-گیر، همهی صفحات باید از یکدیگر جدا شوند تا بتوان قطعه را خارج کرد.

مزایای استفاده از قالبهای فشاری در برابر تزریقی برای ساخت نمونههای سیلیکونی

تمکو رابر از قالبهای فشاری جهت قالبگیری قطعات سیلیکونی بهره میبرد، زیرا ماشینکاری آن سریعتر است و هزینهی کمتری دارد. علاوه بر این، زمان انجام فرآیند در مقایسه با قالب تزریقی به صورت قابل توجهی کوتاهتر است.

این امر باعث میشود تا تولید قطعات در بازه زمانی کوتاهی انجام شود. قالبهای فشاری اغلب میتوانند با توجه به تجدید نظرهای مختلف در قطعه، اصلاح شوند. مزیت دیگر عدم وجود جای گلوگاهی است، زیرا در قالبهای فشاری گلوگاهی نیاز نیست.

زمان راه اندازی و از هم گسستن قالب فشاری به طور قابل توجهی کوتاهتر از قالب تزریقی است که به همین دلیل استفاده از چندین ماده را بدون کثیفکاری ممکن میسازد. از آنجا که صفحات قالب فشاری به جای پرس، روی یک میزکار جداسازی میشوند، قالبزدایی و بازرسی قطعه راحتتر خواهد بود. قالب های فشاری را میتوان به صورت ابزار گروهی تولید کرد (که شامل طراحی قسمتهای مختلف هر حفره میشود)، که بسیار راحتتر از قالبهای تزریقی است.

نمونههای ساخته شده با روش قالبگیری فشاری قادر به داشتن کیفیت، پرداخت سطح، خطهای تقسیم و تلورانسهایی مشابه با نمونه ساخته شده با روش قالبگیری تزریقی است. لاستیک با سازگاری بالا (HCR) را میتوان به راحتی با قالبهای فشاری قالبگیری کرد، در حالی که قالبگیری آن با قالبهای تزریقی نیاز به کنترل دقیق و تجهیزات مخصوص تحویل دارد که منجر به چرخه تولید پرهزینهتر و دشوارتری میشود.

قالبگیری فشاری امکان قالبگیری اضافی (insert and encapsulation molding) و قالبگیری پارچه را به صورت راحتتر و با سرعت بیشتری فراهم میآورد (در مقایسه با قالبگیری تزریق مایع). به لطف دسترسی کنترل شده، زمان کوتاهتر ساخت ابزار و انجام فرآیند و همچنین هزینههای کلی پایینتر، نمونهسازی قطعات ریز سیلیکونی به وسیلهی قالبهای فشاری امری ایدهآل است.

باعث خوشحالی گروه صنعتی تمکو رابر است که چندین دهه تجربه و دانش ساخت قالب سیلیکون را با مشتریان خود در میان بگذارد تا از دریافت باکیفیتترین نمونههای سیلیکونی و قطعات اطمینان حاصل کنند.

ما از ابزارهای های مختلف قالبگیری فشاری با پیچیدگیهای مختلف استفاده خواهیم کرد تا بتوانیم قطعات HCR و سیلیکونی شما را قالبگیری کنیم. برای کسب اطلاعات بیشتر در مورد قالبگیری فشاری سیلیکون با ما تماس بگیرید.

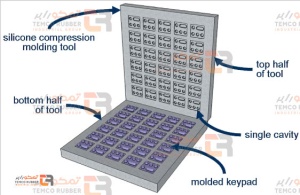

قالبگیری فشاری سیلیکون برای صفحه کلیدهای لاستیکی

درون قالب صفحه کلیدهای لاستیکی ، با گذشت زمان و حرارت دادن، مخلوط سیلیکونی تغییر شکل مییابد. ابتدا سیلیکون خام به حالت مایع در میآید و حفره را پر میکند. بعد، در فرایندی که ولکانیزه شدن نام دارد، مواد سفت میشوند.

در اینجا، ملکول های پیوند متقاطع ماده، قطعه را به صورت دائمی به شکل نهایی خود در میآورند. بعد از ولکانیزه کردن، امکان برگرداندن قطعه به شرایط مواد سیلیکونی اولیه وجود ندارد.

پلیسه

از آنجایی که مواد خام به حالت مایع در میآیند و باید همهی حفره را پر کنند، قالب به همراه کانالهای سرریز طراحی میشود و در همین کانالهاست که پلیسهها شکل میگیرند. در همهی نواحی که بخش بالایی قالب با سطح زیرین قالب تماس پیدا میکند، پلیسه تشکیل خواهد شد.

این نواحی شامل محیط قالب و همهی ورودیهای آن میشود. این پلیسهها به راحتی با دست جدا میشوند. توجه داشته باشید که روی همهی قطعات، یک خط پلیسه همراه با مقدار کمی پلیسهی سیلیکونی (کمتر از mm3/0) باقی میماند.

عملیات تکمیلی

ممکن است مقداری از مواد کاتالیزور که درون سیلیکون خام بودهاند به طور کامل ولکانیزه نشده و روی قطعه باقی مانده باشند. با گذشت زمان، این مواد باقی مانده از روی قطعه شسته شده و روی اتصالات الکتریکی رسوب میکنند و به این ترتیب به شکل بلقوه در عملکرد صفحه کلید تأثیر میگذارند.

برای اجتناب از این شرایط صفحه کلیدهای لاستیکی بعد از قالبگیری تحت عملیات تکمیلی قرار میگیرند. در طول عملیات تکمیلی، قطعات درون یک کوره میروند و حرارت میبینند تا هرگونه کاتالیزور ولکانیزه نشده از روی آنها تبخیر شود.

ابزار تصحیح

به علت ایجاد پلیسه، اضافه کردن مغزی در ابزارهای فشاری بسیار دشوار است. بسیار آسانتر است که به سادگی، فولاد را از ابزار جدا کنیم. به خاطر همین دلایل، طراحی اولیهی قطعه باید با فرضیات دقیق به منظور اعمال تصحیحات انجام شود.

قالبهای موجود میتوانند برشی از فولاد داشته باشند (اضافه کردن ماده به قطعه)، اما فولاد نباید به قالب اضافه شود (جدا کردن ماده از قطعه). در حالت دوم، یک نیمهی جدید برای بخش زیرین و یا بالایی قالب باید ماشین کاری شود.

شما میتوانید گروه صتعتی تمکو را در آپارات و اینستاگرام دنبال کنید.

صفحه کلیدهای لاستیکی با شکل دهی به کمک قالب فشاری ساخته میشوند. قالبهای فشاری دارای یک بخش بالایی و یک بخش زیرین هستند (قالب وافل را در نظر بگیرید).

ابتدا مخلوط مواد سیلیکونی خام به شکل قطعات دقیق برش داده میشود. سپس، این ماده درون مجموعهی قالبها قرار میگیرد. فشار، حرارت و زمان به کار گرفته میشوند تا ماده به شکل حفره در بیاید.

قطعات از قالب خارج میشوند، پلیسههای آن با دست جدا میگردند و سپس عملیات تکمیلی روی آنها انجام میشود تا هرگونه باقی مانده مادهی کاتالیزی برداشته شود.

تنظیم مواد

مواد سیلیکونیِ مخلوط شده و رنگ شده باید به دقت درون قالب قرار گیرند تا اطمینان حاصل شود که حفره کاملاً از مواد پر شده است و از طرف دیگر، مقدار مادهی قرار داده شده بیش از حد نیست و از سرریز شدن مواد از قالب جلوگیری گردد.

این میزان از دقت، با نورد مواد خام طبق ضخامت و پهنای مشخص، قابل دستیابی است. در ادامه، یک دستگاه خودکار مواد را میکشد و در اندازه های مساوی میبرد. وزن قطعات برش خورده اندازه گیری میشود تا اطمینان حاصل شود که حجم آنها به طور کامل حفره را پر میکند.

ولکانیزه کردن

قطعات برش خورده درون قالبهای از پیش گرم شده قرار داده شده و قالب بسته میشود. روشهای قالبگیری جایگزین، نیاز به فرایندهای متفاوتی دارند.

زمان متداول چرخه برای صفحه کلیدهای سیلیکونی در حدود 5 تا 10 دقیقه است، که خیلی طولانیتر از روش متداول قالبگیری پلاستیک میباشد.

چندین حفره مورد استفاده قرار میگیرند تا خروجی افزایش یابد (استفاده از 140 حفره غیرعادی نیست).

برای آشنایی با انواع کیبوردهای سیلیکونی به مقاله ی اختصاصی (با انواع کیبورد سیلیکونی آشنا شوید!)در این زمینه مراجعه کنید.

قالبگیری انتقالی سیلیکون

به این روش ترانسفر هم میگویند که تقریبا روشی است ما بین دو روش گفته شده در بالا که این دفعه پس از بسته شدن دو کفه قالب موارد از پشت قالب توسط صفحه سوم که گوشکوب هم نامیده میشود از راهگاه های تعبیه شده در قالب جهت تشکیل جنس به درون قالب هدایت شده و پس از پخته شدن از درون قالب خارج میگردند. در این روش پلسه ها از روش فشاری بسیار کمتر شده ولی از روش تزریق پرت موارد بیشتر میشود.

مزایا: میتوان به تعداد دلخواه قطعه ساخت و بهاندازهی روش فشاری قابل تکرار است؛ اما به دلیل کارکرد نیمهخودکار، سرعت بیشتری دارد.

معایب: معمولاً آمادهسازی آن بیشتر از سایر روشهای قالبگیری زمان میبرد و محدودیتهایی در سرعت دارد. همچنین نیاز به کار زیادی روی مواد اولیه است.

تعداد قطعات موردنیاز باید بررسی شود؛ چراکه روی طراحی ابزار، زمانبندی تحویل و ساختار هزینه تأثیر میگذارد. شاید ساخت آزمایشی چند قطعه با ابزارهای ساده انجام شود؛ درحالیکه ممکن است برای مقادیر بیشتر، به ابزار کاری پیچیدهتری نیاز باشد تا هزینهی قطعه کاهش یابد و طول عمر ابزار تضمین شود.

هسته باعث شکلگیری ابعاد قطعه میشود و با شناخت کافی میتوان آنها را در همان حفره تغییر داد تا برای تکرار طرحهای مختلف استفاده شود. این امر برای طراحان امکان آزمایش و تائید سریع و کارآمد طرحهای مختلف را فراهم میکند.

قالبگیری اکستروژن یا دمشی سیلیکونی

یکی از کمهزینهترین روشهای ساخت قالب سیلیکونی، روش اکستروژن یا دمشی است. از این روش به منظور تولید قطعات سیلیکونی مختلف استفاده میشود. با این وجود، قالبگیری اکستروژن یا دمشی سیلیکونی نسبت به دو روش قبلی دارای دقت پایینتری است. به طور معمول از روش قالبگیری اکستروژن یا دمشی برای ساخت بطریهای توخالی یا ظروف استفاده میشود.

در این روش، لاستیک سیلیکون را معمولاً با فشار دادن درون یک قالب به نام اکسترودر شکل میدهند. سپس، به قالب حرارت داده میشود تا پخت ماده صورت گیرد. به این طریق، شکل و سطح مقطع دلخواه به دست میآید. یکی از مزایای قابل توجهی ساخت قالب سیلیکونی، طول عمر بسیار بالا و همچنین تنوع رنگ است.

لاستیک سیلیکونی را میتوان به درون قالب شکلدار (یک دیسک فولاد ضد زنگ با طرح برش داده شده) فشار داد تا سیمها، سطح مقطع و پروفایلهای پیچیده تولید کرد. به این فرآیند، اکستروژن گفته میشود. اکستروژن سیلیکون معمولاً بهتر از مواد دیگر است. آنها طول عمر بیشتری دارند، به رنگهای مختلفی تولید میشوند و در شرایط آب و هوایی مختلف مقاوم هستند. محصولات اکستروژن عمدتاً در تجهیزات پزشکی، لوازم جانبی الکتریکی و غیره بکار میروند.

اکستروژن فرآیندی از قالب گیری سیلیکونی است که در آن، ماده سیلیکونی به منظور تولید لولهها یا پروفایلهای دارای سطح مقطع با فشار به داخل قالب شکلدار وارد میشود. این فرآیند با انتخاب ماده شروع میشود، درجه مناسب باید به دقت انتخاب شود یا به صورت سفارشی فرموله گردد. این درجه، مشخصات پردازش ویژگیهای فیزیکی و تاییدیههای صنعتی مورد نیاز برای آن کاربرد را فراهم میسازد.

هنگامی که مخلوط میشود، ماده درون اکسترودر قرار میگیرد و در آنجا به داخل قالب فشار داده میشود. سپس، از طریق یک محفظهی حرارت داده شده روی نوار نقاله عبور داده میشود تا پخت ماده صورت گیرد. در حالی که شکل آن حفظ میشود، اندازهگیری مستمر کنترل شده با لیزر امکان حفظ تلرانس دقیق را نیز فراهم میسازد.

با وجود این که اکستروژن پخته شده است اما ممکن است برخی از مواد شیمیایی باقی مانده باشند. این مواد شیمیایی در طول فرایندهای پس از پخت برداشته میشوند و محصول برای چندین ساعت پس از پخت در معرض دمای پایینتر قرار میگیرد.

اکستروژن مجدداً به منظور تحویل یا آمادهسازی برای پردازش بیشتر که شامل برش دقیق طول یا اتصال آنها برای ایجاد واشرهای لاستیک سیلیکونی با اندازهی سفارشی است، آماده میشود.

انواع مختلفی از اکستروژن وجود دارد از جمله پروفایلهای بسیار کوچک یا بزرگ، سطح مقطعهای پیچیده که میتوانند به منظور تولید محصولی با ویژگیهای عملکردی متعدد به صورت چند لایه تولید شوند.

نکات طراحی مواد سیلیکونی

مواد سیلیکونی با درجه سختی یا درومتر کم را میتوان بهتر لبهدار نمود و افزایش طولی آنها نیز بیشتر است. در سیلیکونهای نوری، به دلیل پارگی کم و قابلیت افزایش طولی، حبابزدن آسانتر میباشد. ابعاد طراحی نیز بر هزینه و زمان اثر میگذارند زیرا باید مشخصههایی چون سوراخها و لبهها بر روی آنها لحاظ شوند. لبهها قطعات را درون قالب ثابت نموده و از کنده شدن جلوگیری میکند. در محصولات با کیفیتی که ضخامت بیشتر دارند، زمان پخت و قالبگیری طولانیتر است. در محل قالبگیری به قطعکن نیاز است تا از پلیسه شدن جلوگیری شود.

سوزنهای بزرگ در جاهایی که سوراخهای عمیقی وجود دارد، به کار میروند تا احتمال کجشدن سیلیکونهایی که ویسکوزیته بالا دارند، کم شود. به طور معمول، نسبت طول به قطر ده به یک است. انبساط سیلیکون، در زمان حرارت و پخته شدن، سبب میشود تا قطعات سرد شده منقبض شده و به اصطلاح دچار آبرفتگی شوند. تلورانس انقباض با توجه به جنس و حجم مواد متغیر است.

پرداخت و نکات تخصصی

در مرحله نهایی با قطعات سیلیکونی را پرداخت کرد تا برشهای باقیمانده از ماشینکاری از بین بروند. گاهی نیاز است تا پوشش مات را سندبلاست کنید و یا پولیشکاری بیشتری انجام دهید که البته، هزینهبر است. در قطعات پزشکی به قابلیت اطمینان بیشتری نیاز داریم و باید الزامات کیفی استاندارد را رعایت نمایید تا خطر آلودگی کاهش یابد. در میکروسیلیکون و سیلیکونهای نوری شفاف به دقت و ابزار تخصصی نیاز دارید.

بازرسی قطعات و کنترل کیفیت

الف.معمولاً قطعات سیلیکونی بسیار دقیق هستند. RMA A3 تجاری برای طراحان نقطه شروع خوبی است. تلورانس مناسب و هزینهی مقرونبهصرفهای فراهم میکند که برای اکثر کاربردها قابلقبول است.

ب. معمولاً بازرسی شامل با چشم دیدن از فاصلهی معین مثلاً ۱۲ اینچی یا بررسی با میکروسکوپ در یک محیط مشخص است.

ج. دورومتر معمولاً در نظر گرفته میشود اما معمولاً آزمایش کردن بهاندازهی کافی برای یافتن تفاوتهای کوچک یک گروه دقیق نیست.

د. به خاطر ماهیت گرماسختی، خرد کردن مجدد روش استانداردی در فرآوری سیلیکون نیست.

در ساخت قالب سیلیکون جدا کردن قالب سیلیکونی فرآیندی است که طی آن اپراتور با دست قطعه یا اجزای آن را از دستگاه خارج میکند. معمولاً در مراحل اولیه و تولیدات با تیراژ کم باعث صرفهجویی در وقت و هزینه میشود.

در انتها لازم است از شما دعوت به مشاهده صفحه نمونه کارها و صفحه سوالات متداول سایت بفرمایید.

منتظر تماس شما هستیم.

قالب سیلیکون صنعتی

قالب سیلیکون صنعتی

در مقایسه با قالبهای فلزی گرانقیمت که ساخته میشوند قالب سیلیکون که دارای انعطافپذیری بالا و قیمت مقرونبهصرفه تری میباشد وجود دارد. البته که این مدل قالب در مقایسه با قالب فلزی دارای دوام بالایی نیست اما ساخت آن بسیار آسان و راحت میباشد.

نکته قوت دیگری که درباره قالبهایی که از جنس سیلیکون ساخته میشوند وجود دارد در این رابطه است که مواد بههیچعنوان به این قالبها نمیچسبند و بهراحتی از داخل آنها جدا میشود. بسیاری از کارخانهها و صنایع تولیدی برای آنکه بتوانند قطعات موردنیاز خود را در ابعاد کوچک و در ابعاد بزرگ تولید نمایند نیاز به دستگاههای قالبساز دارند.

برای تهیه دستگاه قالبساز باید هزینه بسیار بالایی را نیز در نظر گرفت. اما در مقابل قالب سیلیکون با هزینه بسیار کم و با سرعت بسیار بالایی ساختهشده و میتواند نیاز شمارا برطرف نماید.

ویژگی قالبهای سیلیکونی صنعتی

این قالبها دارای ویژگی آسیبپذیری بسیار پایینتری نسبت به متریال های دیگر مانند شیشه، فلز و… هستند. همین ویژگی است که باعث میشود تا از این قالبها در صنایع مختلف استفاده شود.

مقاومت سیلیکون در محدوده وسیعی از دما بسیار قابلتوجه است. به همین دلیل است که از آن در صنایع مختلفی مانند غذایی، الکتریکی، ماشینسازی و مهندسی استفاده میکنند.

انعطافپذیر بودن قالب سیلیکون میباشد که آن را از ویژگی خاص و منحصربهفردی نسبت به قالبهای دیگر برخوردار کرده است. یعنی هرچقدر ما بخواهیم که آن را خم بکنیم بازهم به شکل اولیه خود برمیگردد.

این قالب را از ترکیب اکسیژن و سلسلیوم درست کردهاند پس قطعاً به نسبت قالبهای شیشهای و فلزی دارای وزن کمتری است. از طرف دیگر این قالبها حجم کمی دارند پس برای نگهداشتن آنها نیاز به فضای زیادی نداریم.

چرا از قالبهای سیلیکونی استفاده کنیم؟

با توجه به کیفیت مواد اولیه که در ساخت قالبهای سیلیکونی استفاده میکنند این امکان وجود دارد که بتوان از آنها بهطور متوسط تا ۳۰۰۰ بار استفاده کرد. روند ازکارافتادن و فرسایش این قالبها بسیار طولانی میباشد.

بسیاری از قالبها به این دلیل که در صنایع مختلف دچار تغییر رنگ و یا بو میگردند کارایی ندارند. اما در مقابل باید گفت که قالب سیلیکون به دلیل پایداری و مقاومت بالایی که در برابر دماهای مختلف دارند بههیچعنوان دچار تغییر شکل رنگ و یا بو نخواهند شد. به همین دلیل است که از آنها در صنایع غذایی و آشپزی بسیار استفاده میشود.

این قالبها دارای ویژگی تطبیقپذیری بالایی هستند به این شکل که میتوان آنها را از محیط سرد خارج کرده و سریعاً وارد محیط گرم کرد. با این تفاوت که نسبت به قالبهای دیگر دچار هیچگونه تغییری نمیگردد.

مواد اولیه که در ساخت قالب سیلیکون استفاده میشود بههیچعنوان برای سلامتی انسان ضرر ندارد. چراکه به مدتزمان ۶ الی ۷ ساعت در یک فرایند حرارتی قرارگرفته و تولید میگردد.

یکی از انواع قالبهای سیلیکونی قالب مایع میباشد که در ساخت آن به جزئیات بسیاری دقت میشود. به همین دلیل است که این قالب برای صنایعی مانند پزشکی که برای تولید کالاهای خود نیاز بهدقت بسیار بالایی دارد مناسب است.

کاربردهای قالبهای سیلیکونی

همانگونه که گفتیم صنایع بسیار مختلفی هستند که میتوان از این قالبها در فرایند تولید قطعات آنها استفاده کرد. اما مهمترین کاربرد این قالبها مربوط به ساختن اجسام بتنی، پلیاستری و رزین اشباعنشده است. برای تهیه طرحهای متفاوت تاج مبلمان، قاب تزیینی پرده، مجسمه، پیکرسازی باید از قالب سیلیکون استفاده کرد.

همچنین در صنایع غذایی برای ایجاد طرحهای متفاوت و زیبا بر روی مواد غذایی مانند ژله و شکلات از این دسته قالب بهره میبرند. چراکه قالبهای سیلیکونی بهراحتی میتوانند در دمابالا و یا پایین مقاومت خوبی را از خود ارائه دهند.

خرید قالب سیلیکونی

بسیاری از خانم ها میتوانند با استفاده از یک قالب سیلیکون ارزان به تولید آثار هنری مختلف بپردازند. قالب های سیلیکونی یکی از بهترین گزینه ها برای تولید آثار هنری و دست ساز میباشند. این قالب ها در بسیاری از فروشگاه های معتبر به فروش میرسند و از هزینه ی مناسبی نیز برخوردار میباشند.

در کنار مزایای مختلفی که قالب های سیلیکونی دارند استفاده از آن ها نیز آسان است و معمولا نیاز به آموزش خاصی ندارد. این موضوع باعث شده است تا افرادی که به تازگی پا به عرصه ی هنر گذشته اند نیز بتوانند از مزایای قالب های سیلیکونی بهره مند شوند.

قیمت قالب سیلیکون ارزان در چه حدودی است؟

در صورتی که به دنبال تهیه ی قالب سیلیکون ارزان هستید، باید به این موضوع توجه داشته باشید که این قالب ها از اندازه و شکل های کاملا متفاوتی برخوردارند، به همین دلیل قیمت آن ها با یکدیگر تفاوت قابل توجهی خواهد داشت.

برای تولید بسیاری از آثار هنری میتوان از قالب های آماده ای که در بازار وجود دارد استفاده نمود اما در صورتی که قالب مورد نظر در بازار موجود نباشد باید به سراغ یک تولیدکننده ی قالب های سیلیکونی رفت و به سفارش آن پرداخت.

تولیدکنندگان معتبر میتوانند در کمترین زمان ممکن به تولید قالب سیلیکون ارزان در شکل و اندازه های مختلف بپردازند. تقریبا میتوان گفت انواع طرح ها و شکل های گوناگون امروزه قابل تولید میباشد و میتوان آن ها را در اندازه های بسیار کوچک و یا بزرگ تولید نمود.

با یک قالب سیلیکون ارزان معمولا میتوان آثار هنری مختلفی را تولید نمود. مجسمه سازی یکی از پرکاربردترین هنر هایی است که امروزه برای اجرای آن از قالب های سیلیکونی استفاده میشود. با استفاده از قالب های سیلیکونی میتوان مجسمه هایی بسیار زیبا و پیچیده را در مدت زمانی کمتر از چند دقیقه قالب گیری نمود.

از قالب های سیلیکونی میتوان در کار با رزین نیز استفاده نمود. قالب گیری رزین با استفاده از قالب های سیلیکونی بسیار ساده است به همین دلیل بسیاری از هنرمندان برای تولید آثار هنری رزینی از آن ها استفاده میکنند.

نگهداری از قالب های سیلکیونی

حتی تهیه ی قالب سیلیکون ارزان نیز باعث نخواهد شد تا این قالب ها به مراقبت بیش از حد نیاز داشته باشند، اما به طور کلی بهتر است برای شستن قالب ها از اسکاچ و لوازم تیز استفاده نشود و تا جایی که ممکن است قالب ها را بعد از استفاده شستشو داد.

بهتر است بدانید تولید قالب های سیلیکون با توجه به نوع و شکل قالب از پیچیدگی های مختلفی برخوردار است، به طوری که برخی قالب ها را میتوان در منزل و در کمترین زمان ممکن به تولید رساند؛ در حالی که در برخی از مواد بهترین گزینه برای تولید قالب های سیلیکونی، استفاده از دستگاه های صنعتی، در کارگاه های تولید قالب، خواهد بود.

نحوه ساخت قالب سیلیکون در منزل

خوشبختانه بسیاری از قطعات سیلیکونی را میتوان در منزل تولید نمود. قطعاتی که در منزل تولید میشوند، از کیفیت قابل قبولی برخوردارند و میتوان در موارد مختلف به استفاده از آن ها پرداخت.

معمولا بسیاری از خانم ها برای ساخت صنایع دستی هنری از این قالب ها استفاده میکنند.نحوه ساخت قالب سیلیکون در منزل به این صورت است که باید قبل از هر چیز به تهیه ی مدل مورد نظر برای تولید پرداخت. مدل ها میتوانند مجسمه، اسباب بازی و هر شی سه بعدی باشند.

بعد از تهیه ی مدل تنها کاری که باید انجام دهید این است که آن را در وسط یک ظرف مکعبی شکل قرار دهید. مدل که میتواند مجسمه، ماکت و یا اشیا مختلف باشد، باید دقیقا در وسط مکعب قرار گیرد تا قالب به صورت استاندارد ساخته شود.

در مرحله ی بعد تنها کاری که برای ساخت قالب باید انجام داد این است که سیلیکون و هاردنر را، با نسبت های مشخص شده، ترکیب نموده و در ظرف مکعبی بریزید. معمولا بین ۸ تا ۱۲ ساعت زمان خواهد برد تا سیلیکون به خوبی خشک شود و قالب آماده گردد.

نحوه ساخت قالب سیلیکون به صورت صنعتی

نحوه ساخت قالب سیلیکون در صنعت با آنچه به صورت دستی انجام میشود کاملا متفاوت میباشد. برای تولید قالب ها در کارگاه های صنعتی نیازی به آماده بودن مدل و نمونه ی اولیه از محصول وجود نخواهد داشت و میتوان هر قالبی را با هر نوع طرح، پیاده سازی نمود.

در کارگاه های صنعتی نحوه ساخت قالب سیلیکون به این صورت است که شکل قابل با استفاده از نرم افزار های گرافیگی طراحی شده و قالب های تزریقی تولید میشوند.

با استفاده از قالب های تزریقی تولید شده میتوان قطعات سیلیکونی و لاستیکی را در تعداد بالا تولید نمود. قطعاتی که با این روش تولید میشوند بسیار مقرون به صرف بوده و کیفیت فوق العاده ای خواهند داشت به طوری که کیفیت قطعات تولید شده با روش های دستی، با روش صنعتی، قابل مقایسه نخواهد بود.

هفت نکته ای که بایستی قبل از خرید قالب سیلیکونی بدانید

آیا مهم است که قالب سیلیکونی شما صنعتی باشد یا دست ساز؟

یکی از نکاتی که حتما باید قبل از خرید کاورهای سیلیکونی به آن توجه کنید این است که قالبی که قصد خرید آن را دارید دست ساز است یا صنعتی. قالب های سیلیکونی دست موجود در بازار عمدتا دارای دقت و کیفیت کیبورد های صنعتی نیستند و به طبع ارزان تر هستند. اما اگر واقعا می خواهید کار با کیفیت تهیه کنید از قالب های صنعتی که پردازش شده است استفاده نمایید.

قالبها ممکن است دارای خلل و فرج و یا حباب باشند

حتما به این نکته توجه نمایید که قالبی که قصد خرید آن را دارید کاملا صاف و یک دست است یا نه. توجه به این نکته قبل از خرید ضروری است چون قالب های بی کیفیت ممکن است دارای خلل و فرج و ترک باشند. که گاها در صورت عدم دقت از چشم خریدار پنهان می مانند و بعد از خرید ممکن است فروشنده کالا را از شما پس نگیرد.

کدام برندها برترین قالب های سیلیکونی را می سازند؟

حتما قبل از این که قالب سیلینکی تهیه کنید راجع به برند های معتبر تولید کننده ی قالب های سیلیکنی اطلاعات لازم را کسب نمایید. چرا که عمدتا برندهای ضعیف و نامعتبر ممکن است به دلیل استفاده از مواد نامرغوب و بی کیفیت محصول خوبی به بازار عرضه نکنند. که نتها باعث دوام کم محصول می شود بلکه در مواردی که غالب برای مصارف خوراکی استفاده می شود ممکن است بسیار زیان آور نیز باشد.

قالب های بی کیفیت خشک و غیرارتجاعی و قالب های مرغوب نرم و منعطف

قبل از خرید حتما باید بدانید که یک قالب سیلیکنی مرغوب باید یک دست، منعطف و نرم باشد. چنان چه قالبی خشک، دارای ناخالصی باشد و در صورت لمس نمودن به حد کافی منعطف نباشد. می توان مطمئن شد که این قالب از مواد بی کیفیت و نامرغوب تهیه شده است.

قالب ضعیف و بی کیفیت امکان دفرمه شدن دارند

قبل از خرید بدانید قالب های سیلیکنی کاملا معطف و ارتجاعی باشد. یعنی بعد از کشیده شدن، تحت فشار قرارگرفتن و یا اعمال نیرو باید سریعا به حالت اولیه خود باز گردد. چنان چه دید قالبی دفرمه گشته و یا پس کشیدن به سختی به حالت اولیه بر می گردد در کیفیت قالب سیلیکنی شک کنید.

آیا قالبی که قصد خرید آن را داریم استاندارد است؟

استاندارد بودن یعنی داشتن حداقل های کیفی. چنان چه قصد خرید قالب سیلیکونی را دارید به علامت استاندارد آن توجه نماید. زیرا برای هر محصول نمونه های تقلبی زیادی در بازار وجود دارد که ممکن است حداقل های کیفی را هم نداشته باشد پس به این موضوع توجه کنید.

دقیقا برای انجام چه کاری قصد استفاده از قالب سیلیکونی داریم؟

قبل از خرید باید بدانید به چه منظوری می خواید از قالب سیلیکونی استفاده نماید. هر قالب با توجه به مورد استفاده باید ویژگی های خاص خود را دشته باشد. قطعا قالب سیلیکنی برای کار با رزین با قالب سیلیکونی شیرنی پزی از نظر درصد ترکیب مواد بسیار متفاوت است.

اگر به هزینه قالب ها در هنگام خرید و فروش قالب سیلیکون نگاهی انداخته باشید احتمالا متوجه شده اید که قیمت قالب های سیلیکونی شیرینی پزی و ژله ای نسبت به سایر سیلیکون ها کمتر می باشد. قیمت قالب های متفاوت برای سایر کارها مانند ساخت رزین یا صابون بیشتر خواهد بود زیرا میزان دوام و طول عمر این مدل قالب های سیلیکونی نسبت به قالب های شیرینی پزی بیشتر است.

چه در زمان خرید و چه در هنگام فروش قالب سیلیکون به مشتریان این نکته را در نظر بگیرید که حتما از جنس مرغوب قالب های سیلیکونی انتخاب کنید یا به فروش برسانید. قالب های سیلیکونی اگر خشک باشد و قابلیت انعطاف پذیری نداشته باشد مناسب نخواهند بود.

اگر قالب های سیلیکونی بی کیفیت باشند و دوام نداشته باشند کار شما را خراب خواهد کرد و حتی به استفاده مجدد هم نخواهد رسید زیرا این مدل قالب ها به سرعت دفرمه می شوند و شکل قالب خود را تغییر می دهند.

قبل از خرید یا حتی فروش قالب سیلیکون دقت کنید و سیلیکون ها را لمس کنید که مطمئن شوید قالب های مورد نظر شما نرم و منعطف باشد. اگر قالبی خشک باشد یعنی استاندارد های کیفی را هنگام ساخت رعایت نکرده است.

قالب های سیلیکونی شیرینی پذیری اگر با اسپری هم نرم نشوند و کار شما تمیز در نیاید استفاده از آن فایده نخواهد داشت. این قالب ها نشان می دهند که از مواد بی کیفیت ساخته شده اند.

یکی از نکات خرید و فروش قالب سیلیکون اطمینان از جنس و استاندارد های لازم هنگام ساخت قالب است. قالب های دست ساز معمولا کیفیت و دوام کمتری نسبت به قالب های صنعتی دارند و به همین دلیل استقبال مردم از قالب سیلیکون دست ساز نسبت به قالب صنعتی کمتر است. هر چه قالب سیلیکونی شما از کیفیت بالایی برخوردارتر باشد هنری که با آن در می آورید تمیزتر و زیباتر خواهد بود.

برای اطلاع از قیمت و ویژگی های قالب های سیلیکونی و همچنین سفارش ساخت قالب سیلیکون می توانید به سایت تمکورابر مراجعه نمایید.

به طور کلی سیلیکون ها به چند دسته با توجه به کاربردشان تقسیم بندی میشوند که این تقسیم بندی براساس سطح بهداشتی و غیر بهداشتی و کاربرد صنعتی که با توجه به خستگی ناپذیر بودن این مواد در فرآیند خستگی دارا میباشند. سیلیکون ها با توجه به سختی که دارند میتوان در کارهایی چون پزشکی، خودرویی، پتروشیمی، آشپزی، اسباب بازی و غیره کاربرد فراوانی دارند، استفاده نمود.

در ایران تنها یک شرکت وجود دارد که قادر به چاپ روی سیلیکون با تکنولوژی پلاسما میباشد.

سیلیکون رابر نوعی از مواد لاستیکی میباشد که پایه معدنی دارد و بهمین دلیل میزان تحمل شعله وری و دمای آن نسبت به لاستیک طبیعی بالاتر است و به دلیل عدم واکنش با مواد دیگر در صنایع غذایی و بهداشتی با اضافه نمودن افزودنی های لازم از مواد پرکاربرد میباشد.

برای تولید قطعه سیلیکونی میبایست پس از طراحی دقیق محصول، ضریب جمع شو سیلیکون روی محصول اعمال و فرآیند قالب گیری انجام گردد، در نهایت با پخت قالب تولید قطعات سیلیکون شما انجام میشود.